در این مقاله ما به بررسی روش های تولید آهن ( روش کوره بلند و روش کوره قوس الکتریکی ) ، فرایند مورد نیاز برای جدا سازی اهن از سنگ ، سوخت و مواد مکمل جهت استخراج آهن و بیان ویژگی های آنان خواهیم پرداخت.

تولید آهن اسفنجی به روش فرایند کوره تونلی برای اولین بار در سوئد و در سال 1911 میلادی تحت عنوان روش هوگاناس توسعه یافت. ... و توسعه شرکت آرامیکو منجر به ساخت یک واحد پایلوت (واحد نیمه صنعتی) تولید ...

مراحل تبدیل سنگ آهن به آهن اسفنجی . خلاصه: در این مقاله به بررسی مراحل مورد نیاز برای تبدیل سنگ آهن به آهن اسفنجی یا آهن احیای مستقیم (Direct Reduced Iron) پرداخته شده است.

فرایند آنیل در کوره آنیل با دمای حدودی ۸۰۰۱۰۰۰ درجه ی سانتی گراد ... استفاده از پودر آهن برای تولید قطعات زینتر شده، ... همچنین از پودر آهن برای ساخت الکترود جوشکاری استفاده می شود.

همچنین از دیگر کاربردهای آهن اسفنجی میتوان به ساخت آهن فرفورژه یا فولاد فراوریشده اشاره نمود. در ایران از سال 1389 در یکی از کارخانههای یزد استفاده از آهن اسفنجی در کورههای القایی آغاز شد.

مقایسه بین کوره قوس الکتریکی و کوره ذوب القایی در تولید فولاد. کوره ذوب القایی 1 imf. با فرکانس بالا به طور گسترده ای برای تولید فولاد ابزار (فولاد ریخته گری) مورد استفاده قرار می گیرد .

آهن اسفنجی عمدتا" در کوره های قوسی الکتریکی برای تولید فولاد ذوب و مصرف می شود سیر صعودی تولید سالیانه فولاد از این طریق ، نشان دهند . افزایش اهمیت آهن اسفنجی در تولید جهانی این ماده است.

اصول کار کوره eaf. برای انجام ذوب با کوره eaf، ابتدا داشتن یک حوضچه مذاب آهن و شارژ آهن اسفنجی در آن ضروری است. همان طور که ذکر شد این حمام مذاب در ابتدا توسط قراضه ها شکل می گیرد.

آهن اسفنجی همچنین به عنوان آهن مستقیم کاهش یافته (dri) شناخته می شود. کاهش مستقیم، راهی جایگزین برای ساخت آهن برای رفع برخی از این مشکلات کوره های انفجار معمولی است. dri با موفقیت از

سپس این عناصر در کوره با سنگ آهن دمیده خواهد شد که محصول به دست آمده آهن اسفنجی است. آهن اسفنجی که با این فرایند تولید می شود کربن بیشتری در محتوای خود دارد و به اصطلاح کربوره شده است.

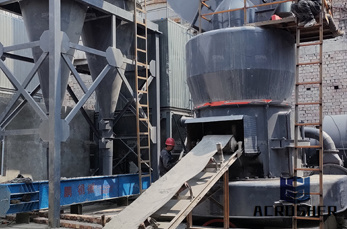

فرآیند تولید آهن اسفنجی با استفاده از منابع گازی و زغال سنگ دارای روشهای ذیل می باشد : . ج) فنآوری تولید آهن اسفنجی در کوره دوار به روش SL/RN د) فرآیند Corex.

ملاحظه میشود فرآیند کلی احیای سنگ آهن از هماتیت آغاز و پس از دو مرحله به آهن خالص ختم میشود .در کارخانجات ساخت آهن اسفنجی نسبتهای مولی گاز احیا کننده بطور تجربی مشخص میشوند.ضمن آنکه ...

فرآیند کوره تونل برای ساخت آهن اسفنجی. سنگ فرایند پخت آهنcrusherschoolwork فرآیند پلت سنگ آهن کوره تولید آهن اسفنجی به روش سنگ آهن کاهش در تونل هند کوره سنگ آهن سرویس آنلاین تولید آهن اسفنجیشرکت .

تاریخچه. تولید آهن اسفنجی و سپس کار کردن این روش نخستین روش برای بهدستآوردن آهن در خاورمیانه و اروپا بود، جایی که حداقل تا سده شانزدهم مورد استفاده قرار گرفت.

آهن اسفنجی منبعی با عیار بالا برای ساخت آهن. و فولاد است که از بازیافت کانی آهن طبیعی یا فرآوری شده بدون رسیدن. به دمای ذوب، به دست می آید. در این روش گندله سنگ آهن.

در قسمت های اول و دوم این نوشته، مطالبی در خصوص روش های تولید آهن، گندله سازی و مشخصات آهن اسفنجی تقدیم کاربران محترم وب سایت عصر مواد شد. در قسمت سوم نیز، ضمن معرفی اسامی مهم ترین روش های صنعتی احیای مستقیم آهن، نوشتیم ...

وضعیت جهانی مواد اولیه برای تولید آهن و فولاد,آهن ، فولاد، کوره، فرایند، جهان، آهن اسفنجی ، چدن، انرژی ، گندله,,وضعیت جهانی مواد اولیه برای تولید آهن و فولاد,دانلود پروژه دانشجویی آماده و پایان نامه کارشناسی ارشد

تاریخچه. شروع فرایند اختراع و ساخت کورههای قوس الکتریکی امروزی به قرن نوزدهم بازمیگردد. اختراع اولیه کورهٔ قوس الکتریکی بوسیلهٔ آقای همفری دیوی (Humphry Davy) در سال ۱۸۰۸ اتفاق افتاد.همفری دیوی توانست یک قوس الکتریکی با ...

استفاده از شارژ آهن اسفنجی یا بریکت در کوره قوس میتواند تاثیرات مشخصی را در فرآیند ذوب نشان دهد. مصرف انرژی، بهرهوری یا قابلیت تولید و بازدهی مواد متاثر از ترکیب شیمیایی dri و درصد ...

از آهن اسفنجی می توان برای مثال به عنوان ماده خام برای تولید فولاد در کوره قوس الکتریکی استفاده کرد. فرآیند احیا مستقیم براساس نوع احیاکننده مورد استفاده، به طور کلی به دو گروه تقسیم بندی می ...

در گزارشهای مختلف، سهم این فرآیند در بازارتولید بین 18 تا 23 درصد از کل آهن اسفنجی تولیدی آمده است. ضمن آنکه ظرفیت بهینه برای تولید به روش این فرآیند بین 100 تا 150 هزارتن برآورد میشود. فرآیند sl/rn

آماده سازی سنگ معدن برای تولید آهن به روش غیر مستقیم. اگر سنگ معدن آهن به همان صورت استخراج شده وارد کوره شود، سبب ایجاد مشکلات فنی در کار ذوب و تصفیه شده و درنهایت از نظر اقتصادی نیز به صرفه نمی باشد.

جریان فرایند برای ساخت سنگ آهن. جریان فرایند برای ساخت سنگ آهن. ... گلوله ای ... ترکیب گاز احیا و درجه احیا بر چسبندگی گندله ها با احیای گندله های سنگ آهن در حضور مخلوط گاز و در دمای 800 تا 1000 درجه سانتی گراد انجام h2co گرفت ...

الکترودهای گرافیتی کوره قابل حرکت هستند و برای شارژ کوره از محفظه خارج میشوند. شارژ کوره قوس الکتریکی، قراضه، آهن اسفنجی و یا ترکیبی از این دو شارژ است.

WhatsApp)

WhatsApp)